VDWF-Mitglieder bekämpfen Corona!

Die Pandemie mag zwar unseren Alltag einschränken und die Wirtschaft lahmgelegt haben, aber der Kreativität tut das keinen Abbruch. Das haben einige VDWF-Mitglieder nun eindrucksvoll bewiesen und Produkte selbst entwickelt und gefertigt – zumal das Bundesgesundheitsministerium und andere Institutionen über die weltweit gestiegene Nachfrage und den enormen Bedarf von Infektionsschutzausrüstungen für den medizinischen und sozialen Einsatz informieren.

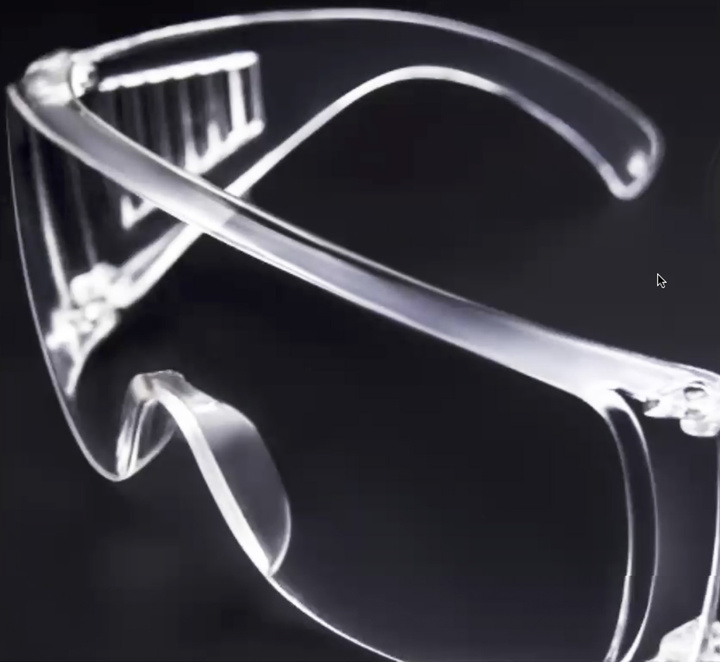

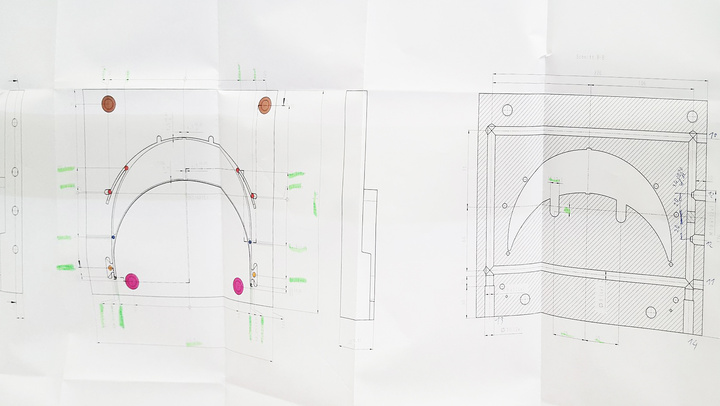

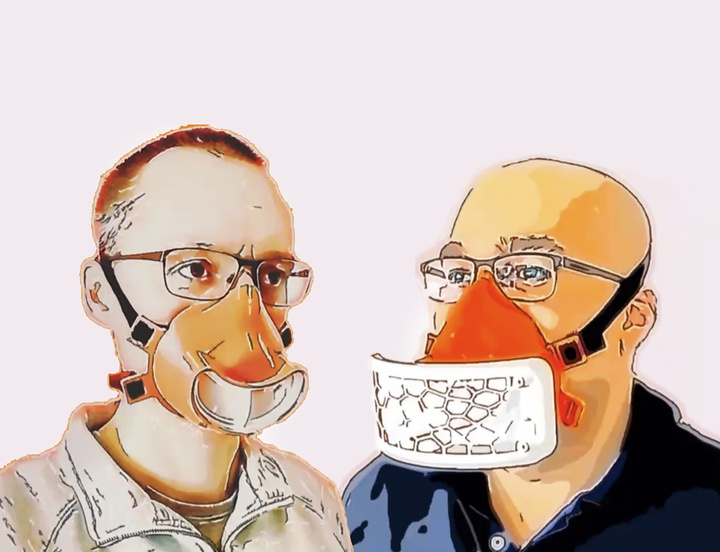

Es sind Produktinitiativen wie Schutzbrillen, Gesichtsschilde, Masken oder auch Ellenbogenbedienungen für Türklinken und hygienisch zu leerende Mülleimer, die von Werkzeugmachern mit viel Sinn für Solidarität und Verantwortung in Eigenregie gestemmt wurden. Von der Entwicklung und Konstruktion über die Fertigung der Werkzeuge bis hin zur Produktion und Konfektionierung wurde vielerorts in Deutschland das gesamte Leistungsspektrum der Unternehmen ausgeschöpft, um in kürzester Zeit Produkte in den Markt und zu den Menschen zu bringen. Entstanden sind überaus gelungene Produkte, die wir folgend vorstellen möchten.